自焙炭磚爐襯在大型礦熱爐上的應用.自焙炭磚是上世紀七十年代初研究開發的一種新型炭質筑爐材料。起初僅在中小型礦熱爐及電石爐上使用,隨著應用技術的成熟, 逐步在煉鐵高爐和大型礦熱爐上使用。在礦熱爐應用中,由于自焙炭磚爐襯的整體無縫結構特點,加之出鐵口部位采用石墨炭一碳化硅磚后,在使用過程中,一代爐齡壽命在冶煉同類產品的情況下提高了3倍左右,特別是在微渣產品冶煉中,一代爐齡可以達到10年以上。

1、自焙炭磚筑爐的特點

自焙無縫技術在礦熱爐的應用,基本解決了爐底滲鐵、爐襯短壽的重大難題,一定程度上改變了電爐的工藝條件,實現了高負荷、高爐溫,并為增產節能降耗奠定了基礎。自焙炭磚在礦熱爐上的砌筑與傳統的筑爐方法有所不同,避免了使用焙燒炭塊寬縫砌筑的缺點。砌筑自焙炭磚時配套使用無水壓入泥漿即炭素膠泥(見表1)和浸潤劑(也稱細縫糊,見表1)并施力壓緊,炭磚環縫使用性能匹配的低溫粗縫糊(見表1)搗實。所有的炭磚要全部進行加工并預砌。出鐵口部位采用抗渣性能好的半石墨炭一碳化硅磚。炭質爐底、爐襯均要符合整體化的加工和施工精度標準。自焙炭磚爐底、爐襯利用烘爐和生產過程中的熱量及爐內還原性條件,逐步石墨化,然后焙燒成堅實、致密整體性強的炭質爐襯,并且隨著溫度的升高發生質的變化,即炭質向石墨質轉化。自焙炭磚(見表1)在高溫下形成致密的近似于無縫的整體,使合金難以滲透爐底,大大提高了爐襯的抗腐蝕能力,達到了延長爐襯壽命的目的,使生產盡可能長時間地連續進行,提高了電爐的利用率,增加了導熱和導電性能,提高了熔池溫度,利于電極深插,同時也節約了因停爐而引起的各種消耗。

表1 炭素膠泥、浸潤劑、低溫粗縫糊和自焙炭磚理化指標

爐底蓄熱能力增強,使爐內難熔雜質不易凝固,且很容易隨流動的高溫液體排出,不易使爐底上漲。

低溫炭搗料的應用改善了工人的勞動條件,避免焙燒炭磚砌筑時的寬縫搗打不實和烘烤時收縮而出現的滲鐵現象。

2、自焙炭磚的砌筑

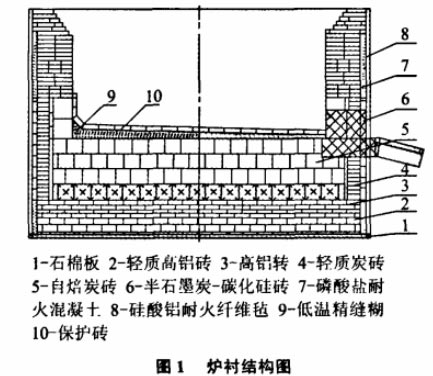

1)筑爐材料的規格、品種和質量上都要符合標準要求。特別是出鐵口部位的半石墨炭一炭化硅磚,須進異形精加工,并給出爐襯結構圖(見圖1)。

2)嚴格按爐襯結構圖要求砌筑。在爐底、爐墻鋼板處鋪10~20mm厚的石棉氈,爐墻采用輕質粘土磚側砌一層;爐底側砌兩層,并全部以粘土耐火泥砌筑。

3) 在爐底輕質粘土磚上部平砌高鋁耐火磚,并緊靠爐墻輕質粘土磚,其爐襯砌筑耐火磚高度根據爐殼的具體尺寸以及工藝要求而有所不同。

4) 在筑爐過程中,自焙炭磚與耐火磚過渡區采用高鋁耐火水泥,并按一定比例用擠漿法砌筑。

5) 出鐵口內外采用預加工好的半石墨炭一碳化硅磚砌筑,兩側用高鋁耐火磚固定,過渡部位搗制磷酸鹽結合高鋁可塑料。

6) 然后在自焙炭磚的表面砌一層30mm厚的耐火磚,以便在烘爐過程中保護其不被高溫所氧化。

7) 自焙炭磚爐襯在烘爐初期對溫升要求特別嚴格,在每個溫升段要有足夠的保溫時間。某廠16.5MVA電爐烘爐初期溫升時間表,見表2。

表2 自焙炭磚爐襯溫升、保溫時間參考表

3、自焙炭磚在礦熱電爐上的應用價值

礦熱爐襯的壽命主要取決于出鐵口部位浸蝕程度,而半石墨炭一碳化硅磚能較地解決了這一問題;但該材料在高溫條件下易與堵泥中的水發生氣化反應,裸露于空氣部分也易被氧化,而采用無水堵泥則解決了這一問題。

某廠16.5MVA電爐采用焙燒炭磚,半年便需要大修出鐵口,以后每季需大修一次。每大修一個出鐵口需要4天時間,送電后為了保電極、加熱爐料、提高爐溫要消耗近10萬度電恢復爐況,恢復需要3天時間,鐵口大修養護需7~10天,然后要大修另一鐵口。這樣整個大修過程到恢復生產需要15~20天時間,消耗各種材料25~30t,耗電約20~30萬度;在鐵口大修期的8天中生產中斷,直接影響了產量和各項經濟技術指標。

采用自焙炭磚砌筑并使用無水堵泥后,大修期延長兩年以上,自焙炭磚材料及砌筑費用比使用焙燒炭磚的費用高約10%,但相對鐵口大修所帶來直接和間接費用卻大幅減少,相對的經濟價值體現出來。

4、結語

1)若采用自焙炭磚爐襯并配套使用無水堵泥,爐齡會更長,效果將更明顯。

2)自焙炭磚的質量和筑爐方法是保證爐襯壽命的基礎,烘爐是其中關鍵步驟。

3)自焙炭磚爐襯壽命相對較長, 經濟價值明顯,值得推廣。

- 上一篇:建筑墻體用的保溫材料和窯爐用的保溫材料有什么區別?

- 下一篇:輕質莫來石磚多少錢?

新聞推薦

在線咨詢(7*24)

在線咨詢(7*24) 電話咨詢

電話咨詢