產(chǎn)品中心PRODUCTS

服務(wù)熱線

正文

當(dāng)前位置:首頁(yè) > 新聞中心 > 產(chǎn)品知識(shí) > 正文剛玉莫來(lái)石磚和高鋁磚主要區(qū)別是晶相,外觀顏色有些區(qū)別,主要還是看原料配比,下面請(qǐng)看詳細(xì)介紹。

剛玉莫來(lái)石磚

剛玉-莫來(lái)石磚是指由剛玉和莫來(lái)石主結(jié)晶構(gòu)成的高鋁耐火產(chǎn)品,采用高純度或比較純凈的原料制成的耐火產(chǎn)品。其中低熔點(diǎn)氧化物雜質(zhì)的存在會(huì)降低其高溫性能。以工業(yè)氧化鋁粉和純粘土、鋁礬或硅為原料合成的純莫來(lái)石原料,特別是堿性金屬氧化物的含量應(yīng)盡量低。以莫來(lái)石順顆粒料為骨料制成的產(chǎn)品具有很好的抗熱震性,但是抗侵蝕性稍差,以剛玉砂為骨料的產(chǎn)品具有很好的抗腐蝕性,但是抗熱震性稍差。

剛玉莫來(lái)石磚坯體用300t摩擦壓力機(jī)成型,坯體密度為2.7g/cm3.坯體在隧道干燥器內(nèi)干燥。入口溫度為40~50℃,高干燥溫度為130℃,干燥時(shí)間為48小時(shí),坯體水分不超過(guò)1.5%。產(chǎn)品在隧道窯內(nèi)燒制,燒制溫度為1550℃,保溫時(shí)間為10h。

具有較好的高溫強(qiáng)度、耐高溫蠕變性、耐熱震性和耐侵蝕性。典型的剛玉莫來(lái)石磚的理化性能為Al2O3>85%、Fe2O30.45%、顯氣孔率19%、常溫抗壓強(qiáng)度55MPa荷載軟化溫度1700℃以上、加熱線變化(1600℃、3h)-0.1%。

高鋁磚

三氧化二鋁含量為48%至85%,可分為特殊、一級(jí)、二級(jí)、三級(jí)等,F(xiàn)e2O30.45%,顯氣孔率為19%,常溫抗壓強(qiáng)度超過(guò)55MPa荷載軟化溫度超過(guò)1700℃,加熱線變化(1600℃、3h)-0.1%,耐熱震性(1100℃水冷)超過(guò)30次。該產(chǎn)品以高鋁明礬熟料為主要原料,軟粘土和廢漿紙液為結(jié)合劑,多級(jí)粒子配合的泥料由高壓成型、干燥、高溫?zé)贫伞?/div>

一級(jí)高鋁磚和二級(jí)高鋁磚的坯料高度-一般不超過(guò)750mm,倒煙窯燒成溫度在1440~1460℃之間,保溫40~48h,隧道窯燒成溫度-一般為1540~1580℃。三等高鋁磚坯高1000mm,倒煙窯燒溫1380~1420℃,保溫24~32h,隧道窯燒溫1430~1460℃。

85%、Fe2O30.45%、顯氣孔率19%、常溫抗壓強(qiáng)度超過(guò)55MPa荷載軟化溫度超過(guò)1700℃、加熱線變化(1600℃、3h)-0.1%。

高鋁磚的性能

高鋁磚與粘土耐火磚相比,具有耐火性和荷載軟化溫度的優(yōu)點(diǎn),隨著Al2O3含量的增加,耐渣性能顯著提高。具體來(lái)說(shuō),高鋁磚具有以下性能。

1.耐火性。

高鋁合金磚的耐火粘土耐火磚和半硅磚的耐火性高,達(dá)到1750~1790℃,屬于高級(jí)耐火材料。耐火性主要受Al2O3含量和種類和數(shù)量的影響,耐火性隨著含量的增加而提高。

2.荷重軟化溫度。

高鋁磚中Al2O3高,雜質(zhì)少,容易熔化的玻璃體少,荷載軟化溫度高于粘土磚,但由于莫來(lái)石結(jié)晶沒(méi)有形成網(wǎng)狀組織,荷載軟化溫度還不高。

3.熱傳導(dǎo)性。

高鋁磚比粘土磚具有更好的熱傳導(dǎo)性能。原因是高鋁磚中導(dǎo)熱能力低的玻璃較少,導(dǎo)熱能力好的莫來(lái)石和剛玉晶體數(shù)量增加,產(chǎn)品導(dǎo)熱能力提高。

4.耐熱振動(dòng)的穩(wěn)定性。

高鋁磚的耐熱震性介于粘土耐火磚和硅磚之間。850℃的水冷循環(huán)只有3~5次。這主要是因?yàn)閯傆竦臒崤蛎浶愿哂谑^,沒(méi)有晶狀轉(zhuǎn)換。目前,從改善產(chǎn)品粒子結(jié)構(gòu),降低細(xì)粉材料的含量,提高熟材臨界粒度尺寸和粒子等級(jí),提高產(chǎn)品的耐熱振動(dòng)穩(wěn)定性能。

5.耐渣性。

高鋁磚中A1203多,接近中性耐火材料,能抵抗酸渣和堿渣的侵蝕,其中含有SiO2,因此耐堿渣的能力比耐酸渣的能力弱。另外,耐火高鋁磚的耐渣性與產(chǎn)品在渣滓中的穩(wěn)定性有關(guān)。一般來(lái)說(shuō),經(jīng)過(guò)高壓成型和高溫?zé)桑瑲饪茁实偷漠a(chǎn)品具有較高的耐渣性。

剛玉莫來(lái)石磚和高鋁磚的區(qū)別?

剛玉莫來(lái)石磚理化指標(biāo)

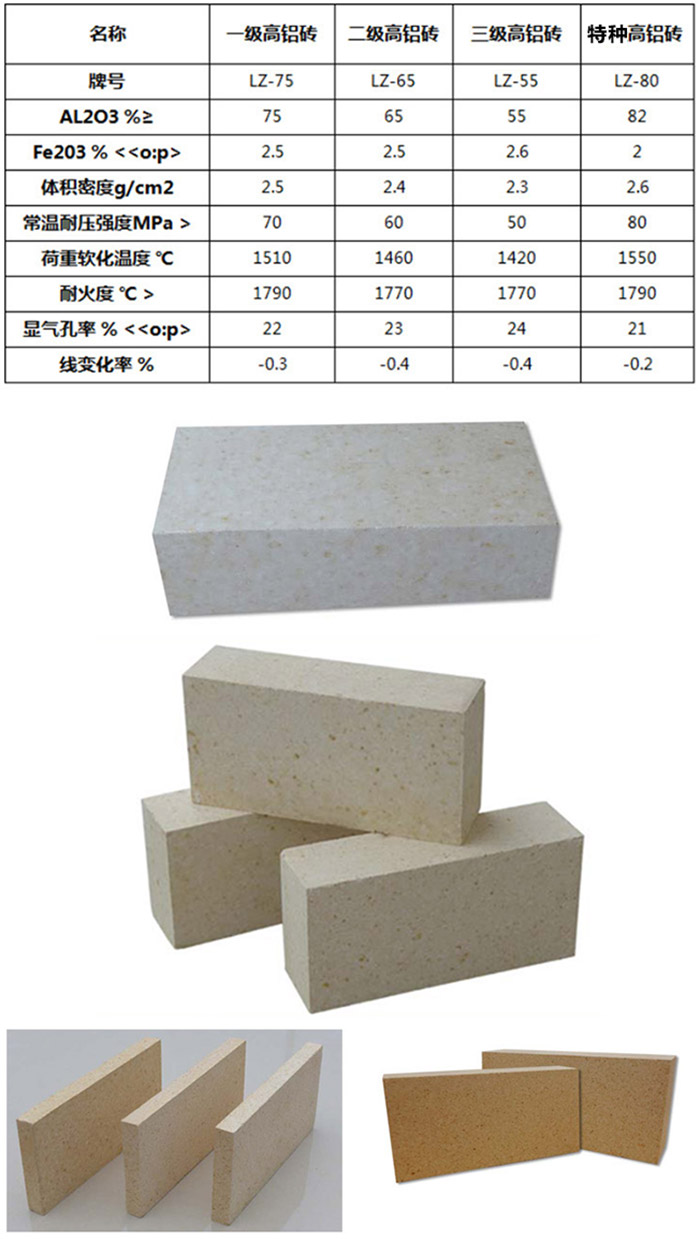

高鋁磚理化指標(biāo)

耐火材料出現(xiàn)開(kāi)裂、脫落、易磨損怎么辦?想要徹底解決問(wèn)題,需要從根源挖掘,分析出真正的原因,榮盛耐材從事耐材生產(chǎn)、研發(fā)服務(wù)多年,能解決高溫窯爐內(nèi)襯的各種疑難問(wèn)題,歡迎廣大新老朋友咨詢及技術(shù)交流。

新聞推薦

鄭州榮盛窯爐耐火材料有限公司,專業(yè)的耐材生產(chǎn)廠家,提供定形及不定形耐火材料定制、施工服務(wù),耐材加施工質(zhì)量更可靠!歡迎咨詢。

在線咨詢(7*24)

在線咨詢(7*24) 電話咨詢

電話咨詢